2017年,美国PPG公司与日本电气硝子(NEG)达成协议,向后者出售玻纤业务正式退出玻璃纤维市场。至此,原全球三大玻璃纤维生产企业QC、圣戈班、PPG,只剩QC独立支撑。

全球玻璃纤维行业新霸主是成立于1993年的桐乡巨石纤维有限公司,即中国巨石集团公司,2020年,其玻璃纤维产能达196.6万吨。占全球总产能的23%。全球五大玻璃纤维企业,中国占据其三,分别为中国巨石集团、泰山玻璃纤维有限公司和重庆国际复合材料有限公司。

从追赶到超越,中国玻璃纤维行业用了近60年时间。

一、行业起步

玻璃纤维诞生于20世纪30年代,1938年美国欧文斯科宁玻璃纤维公司成立,标志着玻璃纤维工业正式诞生。中国的玻璃纤维行业起步于解放后,1958年,我国从苏联引进代铂炉生产工艺,上海耀华玻璃厂年产500吨无碱玻纤车间建成投产。

1964年,我国成立玻璃纤维行业科研院所南京玻璃纤维研究设计院,负责玻纤行业的科研、设计和生产,成为了我国玻璃纤维工业化的助推器和技术支撑。

随后的30年间,中国先后建立了以上海耀华、杭州玻璃总厂、陕西玻纤总厂、四川玻纤厂、重庆玻纤厂、常州天马二五三厂等16家国有玻纤企业。这些国有生产企业玻纤工艺技术均以球法坩埚拉丝为主。

坩埚法单位生产线产能在400-500吨之间,与池窑法工艺规模差距越来越大。国内玻璃纤维行业虽然建成了较为完整的产业体系,培养了一批技术人才,但企业产能规模和企业经营效益与国外领先企业相比,毫无竞争优势。

差距越来越大,国内企业做大做强迫在眉睫。

二、技术转型与突破:池窑法

国内玻璃纤维生产企业要做大做强,须重新切回主赛道,采用更先进的生产工艺-池窑法。

1988年,珠海玻纤首次引进年产4000吨无碱玻璃纤维池窑拉丝生产线全套技术和装备(4000吨产能相当于100台代铂炉的总和),开启了国内玻璃纤维行业技术转型的新征程。但很快发达国家处于竞争担忧,封锁了池窑法工艺技术,本土企业在外部引进中,并不具备无碱池窑生产的成套技术。

直到90年代后期,国内企业才在池窑法工艺研发取得突破。1993年,民营企业桐乡巨石纤维有限公司通过引进专家与自主研发,成功建成我国第一座自主研发设计的8000吨池窑拉丝生产线,开启规模化生产。1997年,泰山玻璃纤维公司也研发建成万吨级池窑拉丝生产线。

1996年,中国玻璃纤维总产能17万吨,1986-1996年间,新增产能仅10万吨。而全球产能则增至230万吨,领先企业欧文斯科宁(QC)产能达55万吨,中国玻纤行业产能占比仅7.4%,依然处于边缘化地位。

但可喜的是,经过近十年的辛苦技术研发,叠加国家的极度重视,在新的技术赛道上,终于有国内企业踹开了玻璃纤维规模化生产的大门,为接下来的产能扩张铺平了道路。

三、技术成熟与产能扩张

上世纪90年代,国内有三家企业在池窑法工艺技术研发和优化上脱颖而出,分别是巨石集团、泰山玻璃纤维和重庆复合材料公司。并且他们经受住了1997年亚洲经济危机的生存考验,到2006年,这三家企业已经具备现代化池窑拉丝、直接在线短切等先进的生产技术。

在随后的产能扩建中,他们均采取极富进取性的扩张策略。2002-2006年间,三家企业玻纤产能年均增速分别为43%、62%和41%。

2006年,国内玻璃纤维产能升至141万吨,占全球比重41%,一跃成为全球玻璃纤维行业最重要玩家。这十年,是中国玻璃纤维产业爆发的十年,产能年均增速高达23.6%,而全球产能同期增速仅为4.1%。

附带的影响,全球第二大玻璃纤维生产企业法国圣戈班公司玻纤业务陷入困境,公司于2006年将玻纤业务出售与QC公司,退出玻纤市场。

这十年,作对了什么?

首先,玻纤行业是受益于中国经济的蓬勃发展,国有企业改革和进一步的扩大开放,为国内企业创造了一个庞大的需求市场。市场需求使得企业技术创新有用武之地。正如吴晓波所言,水大鱼大,大市场才能孕育出大企业。

其次,国内玻纤行业已齐备了企业家、资本、技术创新三要素。其中企业家要素尤为珍贵—冒险精神、开拓意识。相比国内玻纤行业前30年,建立的十几家国有企业,在改革开放后市场化竞争中全军覆没。原因虽然有市场需求不足、企业技术落后的局限,但重要的缺乏企业家要素。

第三,经营理念的创新。推行“央企市营”“国有民营”的经营思路。正视国有企业、民营企业各自的特长与不足。国有企业选择与优秀的企业家合作,甘于退居幕后,补足其资本短板,充分发挥民营企业家的活力与创新精神。(这种模式在越来越多的领域被应用,如碳纤维行业的中复神鹰、恒神股份;芯片产业的集成电路产业大基金等。)

玻纤行业属于资本、技术密集型行业,与经济发展有很强的相关性。玻纤生产过程中,窑炉一旦点火开车后就会保持满负荷连续生产,由于工艺的特殊性,生产厂商难以通过降负荷方式调节产量,玻纤行业供给较为刚性。这意味着需求一旦下滑,在库存上就会有非常明显的反应。

这种特性决定了玻纤行业对企业资金实力要求很高。对国内民营企业而言,仅依赖自身资金积累是无法抵御周期下行风险。如,1997年的亚洲金融危机,外部需求的萎缩导致中国玻纤行业几近全行业亏损。初创型的民营企业必须要找到资金实力雄厚的合作者。

四、领先企业是谁?

优秀的企业需具备企业家、资本、技术创新三要素。

1)泰山玻璃纤维有限公司,原为1990年成立的泰安市泰山复合材料厂,公司于1998年经营陷入近乎破产困境,对中国建行泰安分行负债3.05亿元。

2001年公司实行债转股改制,股东变更为泰安市国有资产经营公司、中国信达资管和南京中材玻璃纤维研究设计院等。公司更名为泰山玻璃纤维有限公司。新增股东补齐其资本与技术创新的短板。

2020年,泰山玻璃纤维有限公司产能为39万吨。

2)重庆国际复合材料有限公司,原为1971年成立的重庆玻璃纤维厂,公司于1991年引进外资企业美国PC国际有限公司和沙特阿曼提有限公司,改制为重庆国际复合材料有限公司,解决了企业资本短板。1999年,原股东重庆玻璃纤维厂将其股份转让给国有上市企业云天化。

2020年,公司玻璃纤维产能为79.5万吨。

3)中国巨石集团,原为1993年成立的民营企业桐乡巨石玻璃纤维有限公司,总经理张毓强为桐乡振石股份有限公司创始人,他也是桐乡玻纤厂管理者。

公司于1998年亚洲金融危机间陷入经营困境,公司最终选择与国有企业中国建材集团合作,组建中国化学建材股份有限公司,巨石集团成为中国化学建材股份有限公司的全资子公司。

新巨石集团,采取“央企市营”混合所有制经营模式,这种混合所有制的模式既保留了民营企业强大的活力,也凸显了央企强大的资源优势和政策优势。2004年中国化学建材股份有限公司更名中国玻纤,玻纤成为公司主营业务,其95%以上的收入和利润都来自巨石集团。

2020年,中国巨石集团玻璃纤维产能为196.6万吨。

五、从“做大”到“做强”

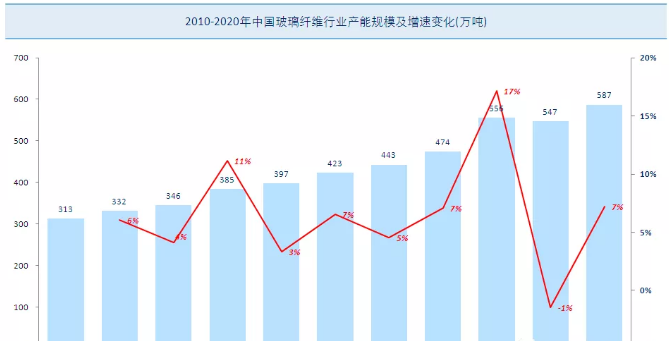

国内玻璃纤维行业产能狂飙突进,2020年,国内玻璃纤维产能达587万吨,与2006年相比,增长3.16倍,年均增速为8.6%。巨大的竞争优势引发越来越多国家的焦虑和反倾销制裁。

国家玻璃纤维行业的产业政策也发生了变化,由过去鼓励“做大”改为“做强”。

2006年底,国家发改委公布《玻璃纤维行业准入条件》,提高行业准入门槛:新建池窑法拉丝生产线规模必须达到3万吨/年及以上。新建代铂坩埚法拉丝生产线必须是特种成分的玻璃纤维,或单丝直径小于7微米的细纱,且生产规模不小于2000吨/年。

2012年,新一版的《行业准入条件》,准入门槛进一步提高:新建池窑法拉丝生产线单窑规模为5万吨/年,新建细纱拉丝生产线单窑规模为3万吨/年。代铂坩埚法不再被许可。

2019年,更新一版的《行业准入条件》征求意见稿,将池窑拉丝生产线准入规模提高至8万吨/年,新建细纱拉丝生产线单窑规模达5万吨/年。

行业准入门槛的抬高,并没有阻挡行业产能扩张的热潮,国内头部企业雄心勃勃,中国巨石计划在“十四五”末玻纤纱产能达到415万吨;江苏长海股份拟投建60万吨高性能玻纤产线;山东玻纤亦规划在“十四五”期间将产能从38万吨扩张到百万吨。

它有利于行业集中度的提升,竞争力较弱的企业很可能被逐渐挤出市场,新兴企业进入该市场变得困难,目前国内前6大生产企业产能占比达77%,前3大企业占比65%。国内市场很长一段时间将呈现“3+3”寡头垄断局面。

国内玻纤行业的进步并不只是产能扩张,自1993年池窑拉丝技术突破以来,国内企业在池窑拉丝制造技术方面取得了长足的进步。其中,单窑产能规模位居全球领先地位,窑炉熔化部燃烧技术也是国际先进的燃烧技术。

国内玻纤企业凭借技术进步、成本降低和持续的产品质量提升抢占了大量的海外市场。产业格局发生了根本性变化,由于国内企业竞争优势明显,国外传统玻纤企业近几年已基本没有新增产能。2017年,美国PPG公司出售玻纤业务,退出玻璃纤维市场。QC也日露疲态,陆续关停欧洲市场和亚洲市场的多条高成本池窑生产线,调整产能布局,转向“资产轻量化”策略。

QC资产轻量化策略:与泰山玻纤在耐碱纤维;与河北金牛在高强度高模量玻纤;与山东玻纤在无碱纱;与重庆国际复合材料在风电纱领域开展合作。QC对合作企业技术授权和提供专门的浸润剂,出租技术装备,按照QC要求生产特定规格的玻璃纤维产品。

启示

中国玻璃纤维行业发展从弱到强,从追赶到超越,其中也走过弯路,它是中国新材料产业、化学工业,乃至中国制造业转型升级的一个缩影。其借鉴意义:

一,国家对行业的重视,搭建产业体系,培育行业的厚度。如国家建立南京玻璃纤维研究设计院,对玻纤行业持续的研发投入,将玻纤工艺技术研发纳入“八五”重点科研攻关、“九五”重点技改和“十五”863计划中。有人才才有可能技术创新。

二,技术研发创新必须和市场需求紧密结合。在企业初创期,民营企业桐乡巨石纤维有限公司借助了国家培育的技术体系,采用市场化手段率先在技术研发中取得突破。在产业成熟期,产官学研结构,研发的主体应该是企业。

三,对先进新兴产业,国家需培育需求,创造市场需求。

四,珍惜企业家精神。国家必须支持优秀的企业做得更大。央企在新兴产业领域大力支持中小企业,鼓励“国企民营”的管理方式,抱团前进。“一方面整合了国企在资金、品牌、政策上的实力,另一方面保留了民企的灵活、进取精神和市场化激励制度。”

因为:“民营企业的进化机制是优胜劣汰,经营不善的企业家企业都会被淘汰,而存活下来的企业,经营者都是优秀者。国有企业的进化机制是优升劣留,优秀的管理者被提拔至其他职位,替换的优秀者继续被提拔至其他职位,最终会留下一位平庸的管理者将企业带入困境。”